برشکاری چیست ؟ اهمیت و کاربرد آن

در فرآیند برشکاری بطور کلی اشاره داریم به جداسازی یک قطعه یا طرح مطابق با نیازمان از قطعه بزرگتر آن که این عملیات بر روی مقاطعی همچون ورق ها ، میله ها ، شمش های فلزی و ... انجام میشود تا یک محصول نهایی دلخواه را از انواع فلزات یا غیر فلزات خلق کنیم . برشکاری لازمه هر صنعت میباشد و چنانچه اصولی انجام شود تاثیر بسزایی در محصول نهایی شما میگذارد ، بنابراین در انتخاب نوع برشکاری مورد نیاز و کارگاه برشکاری دقت و تحقیق لازم را به عمل آورید . بطور معمول اقداماتی نظیر تغییر شکل و ابعاد قطعات فلزی ، آماده سازی مواد برای مراحل بعدی تولید ، تامین قطعات فلزی نیازمند فرآیند برشکاری میباشد . برشکاری در صنایع مختلفی مورد استفاده انبوه قرار میگیرد که در به برخی از آنها اشاره خواهیم کرد :

- صنایع خودرو سازی

- صنایع هوافضا

- صنایع ساخت و ساز

- صنایع ماشین آلات صنعتی

- صنایع تجهیزات پزشکی

مهم نیست صحبت از یک ورق فولادی ضخیم باشد یا یک صفحه نازک آلومینیومی؛ بدون برشکاری دقیق، نمی توان آن را در پروژه استفاده کرد. این فرآیند پایه بسیاری از کارهای صنعتی و عمرانی است و از ساخت اسکلت یک ساختمان گرفته تا تولید قطعات خودرو، طراحی تابلوهای فلزی یا حتی ساخت تجهیزات کارگاهی به آن وابسته است.

از تامین متریال تا اجرای نهایی برش لیزر فلزات، در کنار شما هستیم تا بهترین نتیجه را تضمین کنیم برای دریافت مشاوره تخصصی، همین حالا تماس بگیرید.

تماس با کارشناسانبرشکاری نقش بزرگی در کیفیت نهایی کار دارد. یک برش تمیز و بی نقص باعث میشود قطعه بدون مشکل در مراحل بعد مثل جوشکاری، مونتاژ یا رنگکاری استفاده شود. اما اگر روش اشتباهی انتخاب شود یا برش دقیق انجام نگیرد، ممکن است با لبه های زبر، اعوجاج یا حتی قطعات خراب شده مواجه شوید که هزینه و زمان کار را چند برابر میکند.

نکته مهم اینجاست که انواع مختلف برشکاری هرکدام برای شرایط خاصی مناسب هستند. گاهی سرعت اولویت دارد، مثل برش قطعات فولادی بزرگی که در اسکلت بندی برج ها استفاده میشود. گاهی دقت، مثل تهیه صفحات استیل برای استفاده در تجهیزات پزشکی. و گاهی هم صرفه جویی در هزینه، مثل تولید قطعات سازه ای برای پروژه های سیل بند یا پل که نیاز به تیراژ بالا و برش سریع دارند.

به طور خلاصه، برشکاری اولین و مهم ترین قدم برای تبدیل ایده یا طراحی شما به یک قطعه واقعی است؛ قدمی که اگر درست انجام شود، کیفیت، سرعت و هزینه کل پروژه را به شکل قابل توجهی بهینه خواهد کرد.

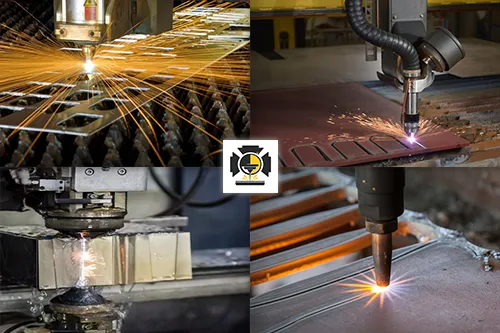

انواع روش های برشکاری

همانطور که از اهمیت برشکاری در صنایع مختلف گفته شد ، با توجه به وجود روش های مختلف برشکاری که از زمان باستان تا کنون دائم در حال ثبت روش های جدید اعم از برش لیزر ، برش cnc میباشد که هر کدام از روش ها قابلیت ها ، محدودیت ها و هزینه های خاص خود را دارند و مناسب برای پروژه های مختلف میباشد . با بررسی های انجام شده و تحقیق های شده در این حوزه انواع روش های برشکاری را بطور کلی به دو دسته کلی :

- برشکاری گرم ( thermal cutting ) : جداسازی مواد با استفاده از حرارت

- برشکاری سرد یا برشکاری مکانیکی ( Mechanical Cutting ) : جداسازی موارد با استفاده از ابزار برنده و نیرو

تقسیم بندی شده و هر کدام از روش های برش فلزات زیر مجموعه یکی از این دو دسته کلی قرار گرفته و اگر بخواهیم میتوانیم برای مثال به برش لیزر یا برش هواگاز اشاره کنیم که هر دو این روش ها بدلیل وجود حرارت در فرآیند برش در دسته برشکاری گرم قرار میگیرند .

پیشرفت فناوری باعث شده برش فلز به شکل ها و اندازه های مختلف آسان تر شود و محصولاتی با سطح صاف تر و استحکام بیشتر، در مدت زمان کوتاه تر و با بازده بالاتر تولید شوند. انتخاب روش برش مناسب به عواملی نظیر نوع و ضخامت ماده، دقت مورد نظر، حجم تولید، هزینه، نیازهای پرداخت نهایی و ملاحظات ایمنی بستگی دارد.

برشکاری گرم و انواع آن

برشکاری گرم یا برشکاری حرارتی همانطور که از اسم این روش پیداست ، فرآیند جداسازی توسط حرارت بسیار بالا یا پرتو لیزر انجام میشود ، در واقع مکانیزم پایه آن به این شکل میباشد که چگالی حرارتی بسیار بالا در یک ناحیه بسیار کوچک ( نقطه ) متمرکز میشود و در نهایت یک شیار یا خط برش حاصل میشود ، در اصل شرایط یا زمانی که شما نیاز به برش فلزات ضخیم یا سخت در بازه زمانی کوتاه یا نیازمند حفظ دو فاکتور اساسی سرعت برش و دقت برش بطور همزمان هستید ، بسیار کارآمد است که عمدتا در صنایع سنگین مورد استفاده تولید کنندگان و سازندگان مورد استفاده قرار میگیرد.

برشکاری گرم در اصل بر پایه وارد کردن انرژی حرارتی زیاد به فلز و ایجاد ذوب یا سوختن موضعی است. بنابراین فلزاتی بهترین بازده را دارند که هم رسانایی حرارتی متوسطی داشته باشند و هم واکنش آنها با حرارت یا اکسیژن به راحتی رخ دهد.

فولادهای کربنی و کم آلیاژ نمونه بارز این گروه هستند؛ زیرا دمای ذوب نسبتا مناسب، رسانایی حرارتی نه چندان بالا و قابلیت اکسید شدن آسان دارند، به همین دلیل تقریبا همه روشهای برشکاری گرم (برش هواگاز، پلاسما و برش لیزر) روی آنها بازده و کیفیت بسیار خوبی دارد، مخصوصا در ضخامتهای زیاد.

در مقابل، فلزاتی مثل آلومینیوم، مس، برنج و فولادهای زنگ نزن به علت داشتن رسانایی حرارتی بالا (که باعث پخش سریع گرما میشود) یا لایه های اکسیدی پایدار و بازتاب زیاد انرژی، مقاومت بیشتری در برابر برش دارند. این یعنی برای آنها یا نیاز به انرژی و تجهیزات خاص تر داریم یا کیفیت برش افت میکند.

صنایعی همچون ( ساختمان سازی ، کشتی سازی ، خودرو سازی ، تعمیرات صنعتی ، نفت و گاز و انرژی ) بطور گسترده از برشکاری گرم استفاده میکنند و میتوان برای مثال های صنعتی موارد زیر را عنوان کرد :

- برش ورق های فولادی ضخیم در پل سازی، کشتی سازی و ساختمان ها

- برش لیزری قطعات ورق فلزی در خودروسازی و صنایع هوایی

- برش پلاسما برای قطعات با ضخامت متوسط و سرعت بالا

- برش هواگاز در تعمیرات و تخریب جایی که قابل حمل بودن اهمیت دارد

- آماده سازی لبه های جوش (پخ زنی)

به طور کلی میتوان گفت که برشکاری گرم برای فولادهای کربنی بهترین کارایی را دارد و هرچه فلز رساناتر، بازتابنده تر یا دارای لایه اکسیدی پایدارتر باشد، کارایی روش کاهش پیدا میکند. لیزرهای فایبری و پلاسما میتوانند تا حدی این محدودیتها را جبران کنند، اما باز هم برش این دسته فلزات نسبت به فولاد ساده کربنی دشوار تر و پرهزینه تر است . انواع روش های برشکاری گرم را در ادامه به تفصیل برای شما شرح داده و در انتخاب روش مناسب برای برش مد نظرتان همراهتان هستیم .

برش لیزر

در روش برش لیزری فرآیند برشکاری توسط یک پرتو لیزر که توسط کامپیوتر کنترل میشود انجام میشود که بدلیل قدرت بالا و حرارت فارق العاده که در این نقطه وجود دارد برش بسیار دقیق و فاقد هر گونه ناهمواری در ناحیه برش میباشد ( البته این موضوع وابستگی بسیاری به نوع دستگاه برش لیزر دارد ) .

بیشتر بدانید : عوامل موثر بر دقت برش لیزر

شما میتوانید با استفاده از روش برش لیزری فلزات ، هر گونه طرح پیچیده و خاص را روی انواع مقاطع مانند ورق برش دهید و در پروژه های خود مورد استفاده قرار دهید و موضوع یا مزیت بسیار مهم در برش لیزر تکرار پذیری بسیار بالا با حفظ دقت برش است که این امر موجب شده در بین تمام روش های برش محبوبیت خاصی را نصیب خود کند .

از دیگر مزایا این روش برش میتوان به عرض برش بسیار کم که موجب صرفه جویی در متریال و مانع هدر رفت مواد شود ، سطح برش بسیار صاف که موجب عدم نیاز به ماشین کاری بعد فرآیند میشود اشاره کرد . در کنار تمامی مزایا برش لیزر دارای مضرات هم هست که میتوانید در این مقاله " مضرات دستگاه برش لیزر " آن را مطالعه نمایید .

برش لیزر تا کنون در صنایع مختلفی مفید واقع شده و پیش نیاز بسیار از صنایع برای تولید و مونتاژ نهایی آنها شده است ، برای مثال در صنایع خودرو سازی ، بدلیل اینکه ورق های فولادی یا آلومینیومی بکار رفته در بدنه باید خیلی دقیق و لبه های صاف و یکنواخت باشد تا زمانی که مونتاژ میشوند هیچ ناهماهنگی در ظاهر یا تاب خوردگی نداشته باشد ، میبایست از برش لیزر که دارای دقت برش بسیار بالا میباشد استفاده کرد. صنایع دیگری که نقش برش لیزر در آنها حیاتی میباشد عبارتند از :

- صنایع هواپیما سازی و هوافضا

- صنایع معماری داخلی و دکوراتیو

- صنایع الکترونیک

- صنایع پل سازی و سازه های عمرانی

برش هواگاز

برش هواگاز یا برش cnc هواگاز (Oxy-Fuel Cutting) که با نام های برش شعله ای یا برش اکسیژنی هم شناخته میشود، یک روش برش حرارتی فلز است که در آن با ترکیب گاز سوختی و اکسیژن، قطعات فولادی بریده یا شکل دهی میشوند. اساس این فرآیند بر اصل اکسیداسیون فلز است؛ یعنی فولاد در محیط غنی از اکسیژن میسوزد و همین واکنش باعث ایجاد برش میشود.

از تامین متریال تا اجرای نهایی برش cnc هواگاز ، در کنار شما هستیم تا بهترین نتیجه را تضمین کنیم برای دریافت مشاوره تخصصی، همین حالا تماس بگیرید.

تماس با کارشناساندر این روش از مشعلی استفاده میشود که شعله ی گاز-اکسیژن را به صورت متمرکز به سطح فلز میتاباند. ابتدا حلقه ای از شعله های اطراف سطح فلز را پیش گرم کرده و آن را تا دمای نزدیک ذوب (قرمز درخشان) میرسانند. پس از آن، جریان اکسیژن با فشار بالا از سوراخ مرکزی نازل خارج شده و به محل داغ شده برخورد میکند. در این لحظه، فولاد داغ به سرعت در اثر واکنش با اکسیژن اکسید شده و میسوزد. فلز مذاب و سرباره ی ایجاد شده نیز توسط فشار گاز از محل برش خارج میشوند. با تکرار این فرآیند، سطح جدید فلز در معرض اکسیژن قرار گرفته و یک برش تمیز و پیوسته روی قطعه ایجاد میشود.

از مزیت های این روش برش نسبت به سایر روش های برش میتوان به برش ورق های بسیار ضخیم تا 300 میلمیتر را اشاره کرد و در کنار آن میتوان از معایب آن به دقت کمتر و عرض برش بیشتر اشاره کرد ، برش هواگاز روشی مناسب برای فولاد های کربنی و نرم میباشد و عملکرد بسیار عالی بر روی این دسته از فلزات دارد و عمدتا در صنایع کشتی سازی و ساختمان سازی مورد استفاده قرار میگیرد که در ادامه به یک مثال کاربردی و واقعی این نوع روش برش در صنایع میپردازیم.

فرض کنید برای سقف های یک ساختمان اداری نیازمند ورق های فولادی با طول و عرض خاص داریم . در ابتدا ورق ها بصورت شیت های بزرگ یا تسمه های بزرگ به کارگاه می آیند سپس برای فیت شدن روی تیر ها در محل پروژه به ابعاد تعیین شده برش داده میشوند .

برش پلاسما

برش پلاسما (plusma cutting) یک روش مدرن برای برش فلزات است که در آن یک قوس الکتریکی از میان گاز عبور داده میشود و در یک روزنه باریک متمرکز میگردد تا پلاسما تشکیل شود. این جریان داغ پلاسما سطح فلز را ذوب کرده و سپس فلز مذاب با سرعت زیاد از محل برش دور میشود.

در این روش از گازهایی مانند هوا، نیتروژن، اکسیژن یا آرگون استفاده میشود. هنگامی که این گازها با جریان برق ترکیب میشوند، یونیزه شده و به حالت چهارم ماده یعنی پلاسما تبدیل میگردند. نازل مسی، جریان گاز را محدود و متمرکز میکند تا توانایی برش پیدا کند.

در این فرآیند، قطعه فلزی که قرار است بریده شود، بخشی از مدار الکتریکی را تشکیل میدهد و قوس به آن منتقل میشود. گاز با سرعت بالا، هم فلز مذاب را از محل برش خارج میکند و هم به عنوان محافظ اطراف ناحیه برش عمل مینماید.

از روش های برشکاری گرم ، برش پلاسما مزیت های همچون سرعت بسیار بالا برش نسبت به برش هواگاز دارد اما در مقابل این مزیت دقت کم آن نسبت به برش لیزر نیز یکی از معایب آن میباشد، همچنین برش پلاسما تنها برای فلزات که قابلیت رسانایی دارند کاربرد دارند و برای مواد غیر رسانا عملکرد جالب یا کارایی خاصی ندارند . نکته مثبت دیگر این روش برش طیف وسیعی از فلزات با ضخامت های مختلف میباشد ؛ فلزاتی از جمله فولاد کربنی ، استیل ضد زنگ ، آلومینیوم ، مس و برنج و ...

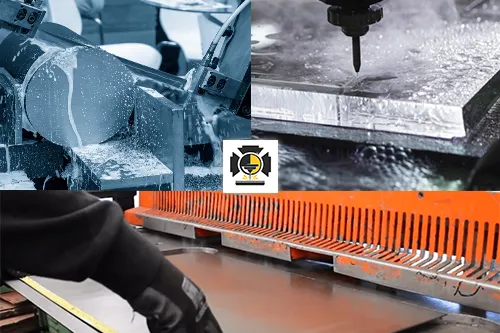

برشکاری سرد یا مکانیکی (Mechanical Cutting)

در روش برشکاری سرد فرآیند جداسازی توسط نیروی فیزیکی انجام میشود و شاهد هیچگونه تغییر دما در فلز نیستیم و همین موضوع موجب میشود این روش برای فلزات با سختی کمتر یا کربن پایینتر مورد استفاده قرار گیرد . در برشکاری سرد از ابزار های همچون دستگاه اره نواری ، گیوتین و ... برای جداسازی فلزات استفاده میکنند ، از مزیت های این روش میتوان به حفظ خواص فیزیکی فلز ، پسماند کم ، عدم تولید گاز های مضر ، ایمنی بالا نسبت برشکاری گرم اشاره کرد .در ادامه به معرفی انواع روش های برشکاری سرد میپردازیم .

برش با دستگاه اره نواری

در این روش فولاد ها با مقطع گرد آلیاژی در درون دستگاه توسط یک میز قرار گرفته و توسط گیره ای نگهدارنده محاصره میشوند سپس گرد آلیاژی در ضخامت های از قبل تعیین شده توسط اپراتور مربوطه ، توسط تیغ اره با دندانه های برش دهنده بریده میشود. این تیغ اره بصورت پیوسته و بصورت مداوم در حال حرکت میباشد . مزیت این روش برش بی خطر بودن آن است که اپراتور تنظیمات مربوط به برش را ست کرده و دستگاه بصورت خودکار فرآیند برش را انجام میدهد و در زمان برش تیغ اره نیز دستگاه بصورت خودکار متوقف شده و عملیات برش ناتمام میماند . همچنین قیمت دستگاه اره نواری به نسبت سایر دستگاه های برش ، ارزان تر است .

برش با دستگاه واتر جت

دستگاه واترجت از سری دستگاه های برشکاری میباشد که جزو روش های برشکاری سرد بدلیل عدم تغییر دما در حین برش میباشد . در این روش محدودیتی برای ضخامت برش نداریم و هر نوع طرح پیچیده ای و ظریف را برش میدهیم ، همچنین امکان برش هر نوع مواد با هر نوع مقطع را برش داد برای مثل در فلزات از ورق های نازک گرفته تا پروفیل های پیچیده و خاص را میتوان برش داد . نکته قابل توجه فشار آب حین برش میباشد که در لحظه برش فشاری بالغ بر 6000 پوند بر اینچ میباشد که توانایی برش مواد تا 20 سانتی متر ضخامت را به راحتی دارد

برش با دستگاه گیوتین

در این روش فرآیند برش توسط یک تیغه بسیار قوی انجام میشود ، برش با دستگاه گیوتین برای برش یکدست ورق ها فولادی میباشد ، بگونه ای که در ابتدا عملیات رول به شیت انجام شده و سپس متراژ درخواستی مشتری توسط این دستگاه با تیغه های بسیار قوی برش داده میشود و برای عملیات برش دیگر آماده میشود . در روش برش گیوتین میتوان ورق های فولادی را تا ضخامت 30 میلیمتر برش داد .دقت برش در این روش نیز بازه ای بین 0/1 میلیمتر تا 0/5 میلیمتر میباشد .

برش با قیچی

در روش برش با قیچی که یکی از روش های سنتی برشکاری سرد میباشد ورق های تا 1/5 میلیمتر قابل برش میباشد . در این روش پس از اعمال نیرو یک ترک اولیه رخ داده سپس برش نهایی در محل مورد نظر رخ میدهد . از مزایا این روش سنتی میتوان به هزینه پایین آن نسبت به سایر روش های برشکاری سرد اشاره کرد . انواع قیجی ها عبارتند از : قیچی دستی ، قیچی اهرمی ، قیچی ماشینی .

برای برش فلز از چه وسیله ای استفاده کنیم

برای برش فلز، ابزارهای مختلفی وجود دارد که هر کدام برای کارهای متفاوت استفاده می شوند. اگر بخواهیم ورق های نازک فلزی را ببریم، از قیچی دستی یا قیچی اهرمی استفاده می کنیم که شبیه قیچی معمولی هستند اما مخصوص فلز ساخته شده اند و بعضی مدل ها مستقیم و برخی خمیده برش می زنند.

بیشتر بدانید : برش ورق نازک

برای بریدن قطعات کوچک مثل لوله و میخ، کمان اره فلزبر کاربرد دارد که راحت و ایمن است. اگر بخواهیم فلزهای بزرگ تر یا ضخیم تر را ببریم، معمولا از سنگ فرز یا دستگاه فرز استفاده می شود که قدرت بیشتری دارد و حتی می تواند برای صاف کردن سطح فلز هم به کار برود. در کارهای خیلی پیشرفته تر و دقیق تر، مثل کارخانه ها، از دستگاه های برش لیزری بهره می گیرند که خیلی دقیق و تمیز فلز را به هر شکل دلخواه برش می دهد. بعضی ابزارها مثل دستگاه پلاسما یا هواگاز، برای بریدن فلزات ضخیم طراحی شده اند و با حرارت و گاز قوی فلز را ذوب و جدا می کنند. پس با توجه به اندازه، ضخامت و نوع فلز و مقدار دقت مورد نیاز، ابزار مناسب را انتخاب می کنیم تا کارمان سریع، مطمئن و ایمن انجام شود. برای آشنایی کامل با روش ها، مزایا و کاربردهای هر ابزار برشکاری، می توانید بخش «انواع برشکاری» را مطالعه کنید.

کدام جنس، کدام روش برش

انواع برشکاری با توجه به نیازهای تولید، جنس و ضخامت فلز، بودجه پروژه و کیفیت مورد انتظار انتخاب می شوند. اگر دقت بالا و تولید انبوه مورد نظر است، لیزر یا cnc بهترین گزینه هستند؛ اما اگر فولاد ضخیم نیاز به برش دارد، هوا-گاز یا پلاسما مقرون به صرفه تر خواهند بود.

برای صنعتگران و تولید کنندگان محترم در سراسر کشور و همچنین محققان ، شناخت این تفاوت ها باعث صرفه جویی در هزینه و افزایش کیفیت محصولات می شود.

اگر به دنبال تجهیزات و خدمات برشکاری فلزات هستید، پیشنهاد می کنیم قبل از خرید، روش های مختلف را با نیاز واقعی پروژه خود مقایسه کنید و از مشاوره و متخصصان حامیران برش بهره بگیرید.

ســـوالات متداول

روش های هوا-گاز (اکسی استیلن) و پلاسما معمولا برای برش فولادهای ضخیم استفاده می شوند. این روش ها قدرت نفوذ و سرعت بالایی دارند و برای ضخامت های زیاد اقتصادی تر از لیزر هستند.

برشکاری لیزری بیشتر برای ورق های نازک فولادی و استیل ضد زنگ مناسب است. در ضخامت های بسیار بالا سرعت و اقتصادی بودن این روش کاهش می یابد و روش های حرارتی دیگر توصیه می شوند.

واترجت از آب پرفشار و ذرات ساینده برای برش استفاده می کند و هیچ حرارتی به قطعه وارد نمی شود. در نتیجه ساختار متالورژیکی فلز تغییر نمی کند برخلاف برشکاری حرارتی مانند لیزر یا پلاسما که باعث ایجاد ناحیه متاثر از حرارت می شوند.

در برشکاری CNC معمولا نرم افزارهای طراحی و ساخت مانند AutoCAD، SolidWorks و نرم افزارهای CAM اختصاصی برای تبدیل طرح به کدهای G-Code استفاده می شوند.

بله، برشکاری دستی همچنان در کارگاه های کوچک و پروژه های کم هزینه کاربرد دارد هرچند دقت و سرعت آن نسبت به روش های CNC کمتر است.

یکی از اشتباهات رایج انتخاب روش بر اساس هزینه اولیه و نادیده گرفتن نیاز به کیفیت و دقت برش است. این کار می تواند باعث صرف هزینه بیشتر در بلندمدت شود.